Camiones de pila de combustible propulsados por H2: Tres tecnologías

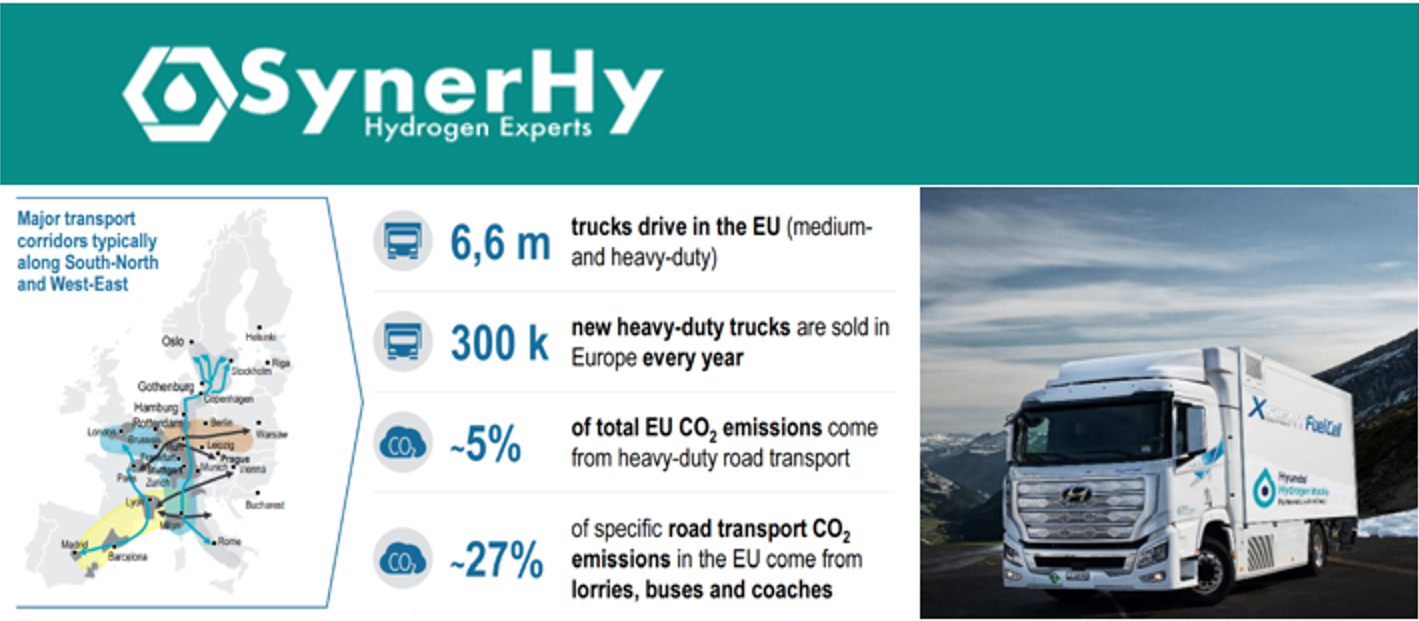

El papel del hidrógeno renovable en el sector del transporte pesado de mercancías por carretera y los vehículos HDV (heavy duty vehicles) es fundamental para lograr descarbonizar un segmento a priori muy complicado de electrificar. El sector del transporte representa el 25% de las emisiones totales de gases de efecto invernadero en España, según datos del Ministerio para la Transición Ecológica y el Reto Demográfico (MITECO). Uno de los retos de las sociedades desarrolladas en materia de movilidad es evolucionar hacia modelos económicos de bajo consumo de carbono. Por lo tanto, los camiones de pila de combustible propulsados por hidrógeno juegan y jugarán un papel decisivo en la ardua tarea de la descarbonización del transporte pesado por carretera, donde el uso de hidrógeno renovable como combustible resulta más conveniente que otras soluciones planteadas. Como muestra el gráfico inferior, en Europa circulan 6,6 millones de camiones (medium & heavy trucks), se comercializan más de 300.000 camiones al año y solo este segmento supone el 5% de las emisiones globales de CO2 a la atmósfera en la Unión Europea.

Figura 1. Características del transporte de mercancías pesadas por carretera en Europa (fuente FCH)

En el siguiente artículo nos vamos a centrar en la descripción de las tecnologías que, o bien ya están en el mercado, o bien existen ya prototipos que se encuentran circulando en la actualidad por las carreteras a nivel mundial. Como hemos apuntado anteriormente, la descarbonización del transporte pesado en carretera (HDV) es un objetivo primordial en la lucha contra el cambio climático y en especial en España, donde el transporte de mercancías por carretera es un actor fundamental dentro de la cadena de suministro nacional. Vamos a analizar a continuación las diferentes soluciones que el hidrógeno ofrece.

Camiones que pueden almacenar hidrógeno comprimido a 350 bar

Es el segmento más desarrollado tecnológicamente dentro de los vehículos pesados de pila de combustible. Podemos encontrar ya camiones de esta tecnología en el mercado a nivel mundial, circulando ya algunas unidades por las carreteras de Europa, Norteamérica o Asia. Para la descripción técnica de estos modelos, nos vamos a centrar en dos fabricantes de referencia en el sector, Hyundai Motor Company y Hyzon Motors.

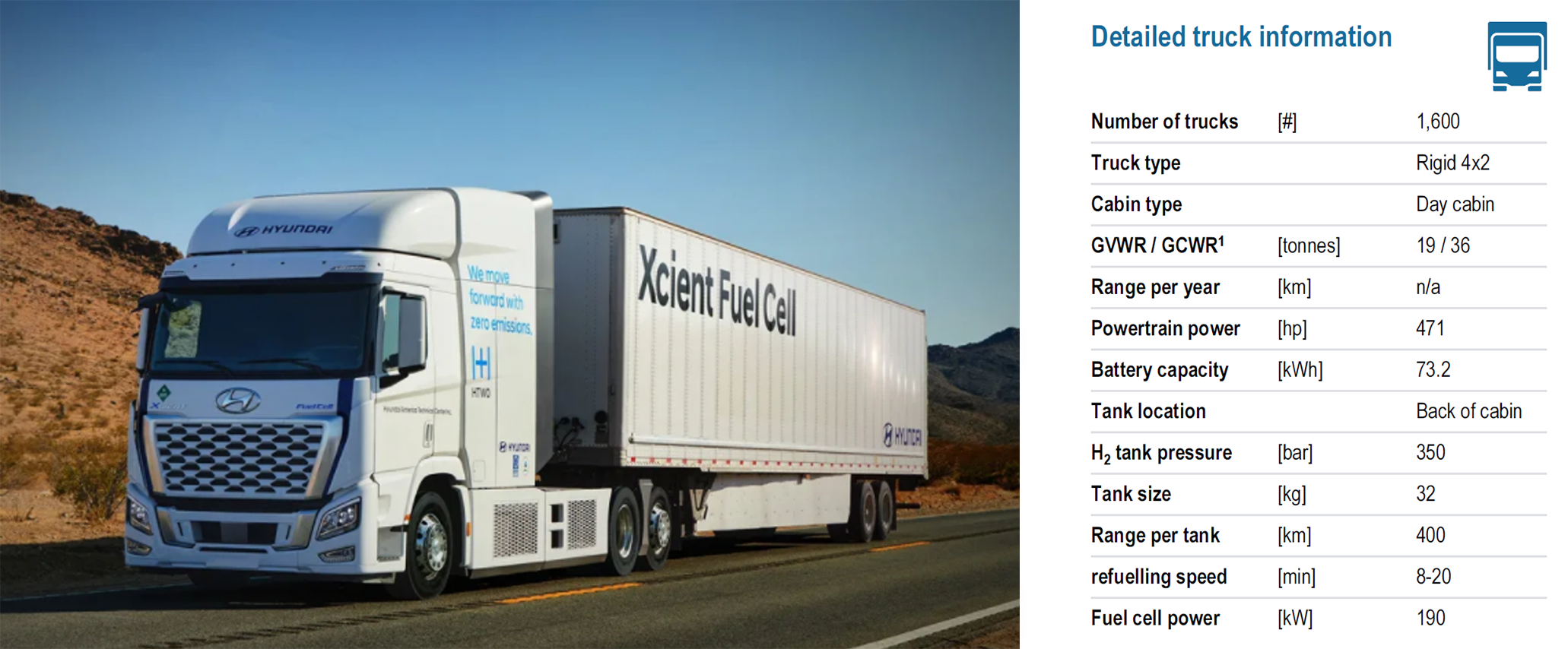

El grupo automovilístico coreano Hyundai fue el pionero en el segmento de los trucks de pila de combustible propulsados por H2. Los camiones de Hyundai se encuentran circulando por las carreteras suizas y de Centroeuropa desde 2020 en un proyecto demostrativo diseñado por el consorcio Hyundai Motor Company y H2Energy, empresa con sede en Zurich, que planea comercializar 1.600 camiones de pilas de combustible modelo Xcient además de la infraestructura de recarga H2 en el mercado suizo y europeo. Los primeros 50 camiones fueron entregados a sus clientes entre 2020 y 2021. Los camiones son ofrecidos a las empresas interesadas en forma de modelo de pago por uso, cobrando una tarifa plana por kilómetro en función del perfil de conducción, el uso del vehículo y el kilometraje anual. Además, la tarifa por kilómetro incluye la recarga de hidrógeno y el mantenimiento del vehículo. Este 2022 han llegado los primeros modelos a Norteamérica, exactamente a California.

Figura 2. Características técnicas del Hyundai Xcient Fuel Cell (fuente FCH/ Hyundail)

El Hyundai Xcient es un modelo de carga de medio tonelaje, en este caso 19 toneladas, pudiendo combinarse hasta 36 ton. Tiene cuatro puntos de apoyo y dos de tracción 4X2. El tiempo de repostaje puede variar entre 8-20 min y puede alcanzar un rango de autonomía ideal de 400 km, dependiendo de las condiciones del terreno. El almacenamiento se realiza a través de 7 tanques de H2 a 350 bar, que suponen alrededor de 32 kg de H2 a sistema completo. La pila de combustible está formada por un doble Stack de 90 kW (180 kW) y tiene el soporte de una batería de capacidad 630 V y 72 kWh capaz de acumular la energía de frenada. El conjunto de pila y batería puede impulsar una potencia máxima de 350 kW.

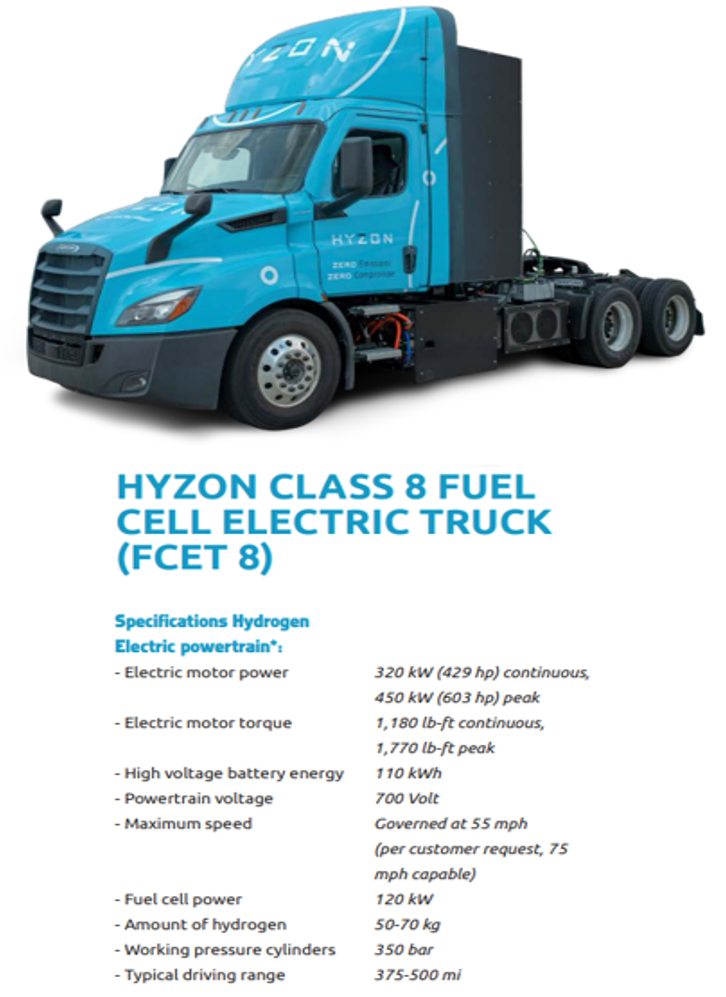

A continuación, vamos a analizar las especificaciones de los camiones Hyzon Motor en el mismo segmento que el Hyundai Xcient e intentar analizar las diferencias entre ambos fabricantes. La compañía americana con sede en Rochester (N.Y.) tiene una amplia gama de camiones ligeros y pesados de hidrógeno. Los camiones de carga ligera-mediana desde 6-20 ton (40-80 kW potencia de pila) y los heavy trucks desde 40-150 ton (100-150-200-370 kW) y tres y cuatro ejes.

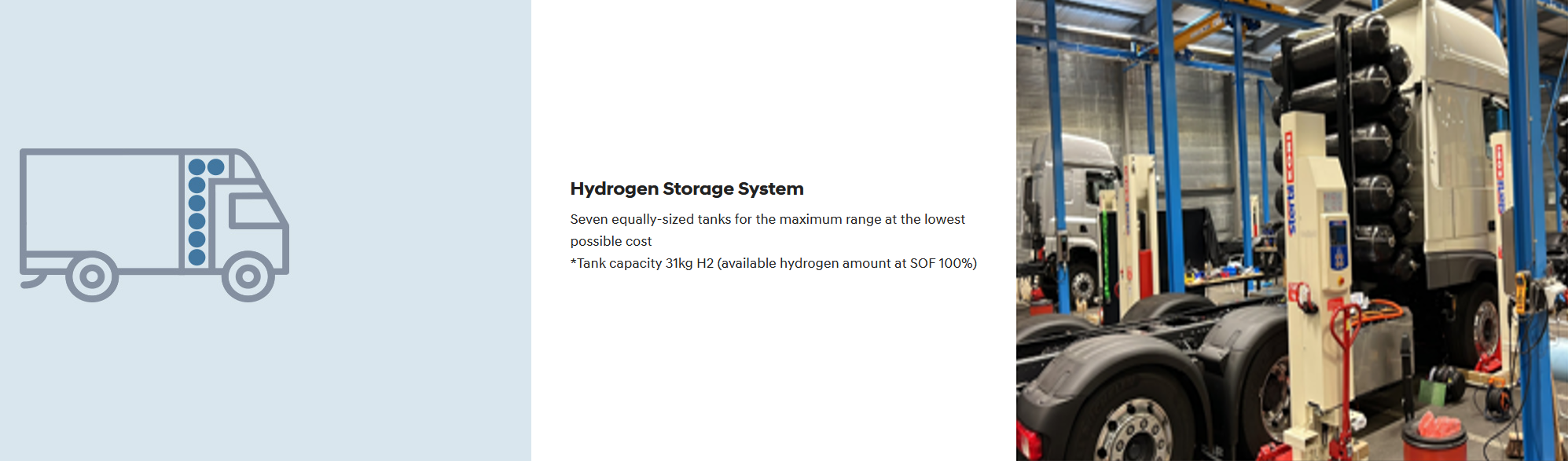

El modelo Class 8 FC de Hyzon muestra una capacidad de almacenamiento de 50-70 kg de hidrógeno comprimido a 350 bar. Camión de 3 ejes con rangos de autonomía de 375 a 500 millas (600-800 km) 450 kW de potencia máxima, con una pila de 120 kW y una batería auxiliar de 110 kWh. Hyzon está desarrollando también camiones en el sector de la recogida de residuos urbanos, junto con el fabricante alemán Faun son las empresas mejor posicionadas en este segmento. Como curiosidad técnica, en la imagen se observa el powertrain de un camión Hyzon en la cadena de montaje que Hyzon tiene en Europa, más concretamente en Wynschoten (Holanda). La diferencia respecto al Hyundai Xcient Fuel Cell radica en los 10 tanques en 2 líneas de 5 a diferente altura frente a la disposición mono lineal de los 7 tanques del modelo de Hyundai.

Figura 3. Localización de los tanques de almacenamiento en el modelo Xcient de Hyundai (izquierda) y el Class 8 de Hyzon (fuentes Hyundai y Hyzon-Twitter)

Se pueden citar otros modelos o prototipos de hidrógeno propulsados a 350 bar. Existen proyectos demostrativos en fases menos evolucionadas de desarrollo (o simplemente proyectos de alta componente i+D) de camiones de pila de combustible con capacidad de almacenamiento hasta 350 bar. Por citar algunos, el consorcio entre Ballard y VDL, el consorcio Scania/Asco con pila de combustible Cummins (Hydrogenics) o el consorcio canadiense entre Freightliner/Daimler con pila de combustible Ballard.

Camiones que pueden almacenar hidrógeno comprimido a 700 bar

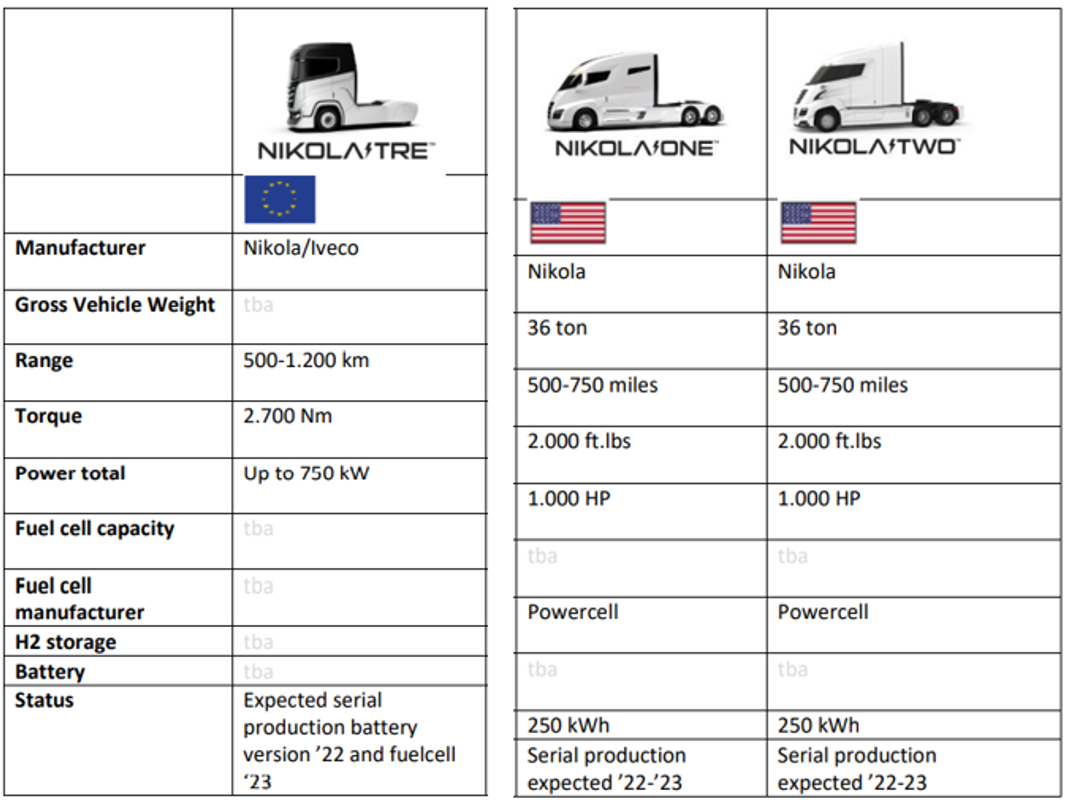

El fabricante americano con sede en Arizona, Nikola Motors, es el gran impulsor del almacenamiento de hasta 700 bar en camiones de pila de combustible. Conocido como el Tesla de los camiones, Nikola ofrece tanto la tecnología de camiones de batería como los propulsados por hidrógeno. Son tres los desarrollos evolucionados por el fabricante americano hasta la fecha: el Nikola One, Two y Tre. La siguiente tabla muestra algunas de sus especificaciones técnicas.

Los modelos del fabricante de Arizona tienen rangos de autonomía muy elevados (desde 500 a 1.200 km) ya que sus 6 tanques almacenan hasta 81 kg de hidrógeno comprimido a 700 bar. Son vehículos (HDV) de 36 toneladas con potencias máximas superiores a los 750 kW (pila de combustible y batería). Como puede verse en la figura, NiKola y el grupo industrial italiano Iveco han formado una join venture para trabajar conjuntamente en el desarrollo de dos modelos (Two y Tre, un guiño a su partner italiano) en suelo europeo, concretamente en Ulm (Alemania). Al ser mayor la capacidad de almacenamiento de estos camiones, los rangos de kilómetros de autonomía son mucho mayores. En la siguiente imagen podemos ver como los tanques de almacenamiento se sitúan en el camión. El modelo Nikola Tree cuenta con 6 tanques de almacenamiento, cuatro en la parte posterior de la cabina (ver imagen) y dos en cada lateral del chasis. Se estudia la posibilidad de alojar más tanques para aumentar los rangos de kilometraje recorridos por el camión en los siguientes modelos.

En septiembre de 2021 se llegó a un acuerdo con el fabricante Bosch para la utilización de sus pilas de combustible en los camiones del consorcio. Se espera que ya para 2023 el modelo Nikola Tre Clase 8 long-haul sea propulsado por las pilas de combustible del gigante alemán. (Ver foto de la pila)

Figura 4. Pila de combustible para camiones de Bosch y Nikola Tre (fuentes web de Bosch y Nikola)

Principales diferencias entre camiones FCH de 350 y 700 bar

Para resumir lo anteriormente descrito, la principal diferencia entre los camiones que pueden almacenar hidrógeno comprimido a 700 bar es el mayor rango de kilometraje que pueden recorrer frente a los de 350 bar. Los tiempos de repostaje suelen ser ligeramente inferiores para los camiones con almacenamiento a 350 bar, aunque suelen ser similares.

Los gastos de inversión para hidrogeneras o hidrolineras son sensiblemente inferiores en el caso del 350. Para los camiones con almacenamiento a 700 bar, en la instalación de repostaje se debe almacenar hidrógeno por encima de los 900 bar, aumentando el coste exponencialmente de la unidad de almacenamiento. Además, y si adicionalmente sumamos los gastos en la instrumentación y control de la instalación (más compleja), hace del precio de esta solución sensiblemente más elevada. Por lo tanto, el coste de la inversión se antoja mucho mayor en la tecnología de 700 bar.

Además, el powertrain de un vehículo que almacena 700 bar es más desarrollado desde un punto de vista tecnológico (tanques de almacenamiento, válvulas, sensores más desarrollados…). Por lo tanto, el precio del camión es más elevado, al igual que lo comentado en lo referente a la infraestructura anteriormente.

Camiones propulsados por hidrógeno líquido LH2

Para hablar de vehículos que almacenan hidrógeno líquido (liquid hydrogen, LH2) en su interior, nos tenemos que ir a principios de siglo XXI para hablar del BMW 7, el pionero en este tipo de almacenamiento en el interior de un vehículo. Se comercializó entre los años 2005-2007 en una serie limitada, alimentando el hidrógeno un motor de combustión interna especial para hidrógeno de 12 cilindros. Además de la energía necesaria para licuefactar el hidrógeno, hay que recordar que el hidrógeno se encuentra en su forma líquida a partir de -252,8 °C, el motor de combustión propulsado por hidrógeno necesitaba una gran cantidad de hidrógeno (gris) para circular, lo que hizo de esta tecnología ser poco eficiente y muy poco “verde” o sostenible. Adicionalmente, se encontraron muchos problemas para aislar de forma correcta el depósito de almacenamiento de LH2 en el interior del vehículo, pudiéndose vaporizar toda la masa en escasos 10 días. Toda la tecnología de almacenamiento criogénico ha evolucionado mucho en la última década, con tecnologías de vacío y la utilización de materiales con gran capacidad de aislamiento térmico como la perlita.

Figura 5. BMW 7 versión hidrógeno (imágenes web BMW)

Con la evolución y el desarrollo de las pilas de combustible y la tecnología de electrólisis, las condiciones de eficiencia y sostenibilidad son diametralmente opuestas a las de 2005. El fabricante alemán Daimler (en colaboración tecnológica con el grupo sueco Volvo) es el principal impulsor de la tecnología del hidrógeno líquido LH2 en los camiones de largo recorrido o long-haul trucks. Mercedes-Benz presentó a finales del año pasado el Mercedes-Benz GenH2 Truck, un prototipo de camión de hidrógeno que es el referente en su ofensiva para el transporte de carretera cero emisiones, ya que plantea hasta 1.000 km de rangos de autonomía. En la actualidad, los prototipos de este modelo ya están rodando en fase de pruebas por las carreteras alemanas, dando así un paso más hacia la llegada a su producción en serie, prevista para 2027.

El peso total bruto del camión es de 40 toneladas. El prototipo del GenH2 consta de dos tanques de hidrógeno líquido de acero inoxidable con una capacidad total de almacenamiento de 80 kilogramos (40 kg cada uno) situados a ambos lados del camión (ver imagen). Asimismo, la versión pre-serie equipa dos motores eléctricos que conceden por separado 230 kW de potencia continúa (con picos de hasta 330 kW) y un par motor máximo de 2.071 Nm. Mercedes pretende alcanzar los 1.200 km de autonomía con las evoluciones posteriores de su modelo GenH2.

Figura 6. Mercedes Benz GenH2 (imágenes web de Daimler Truck)

El fabricante Daimler Trucks prefiere utilizar hidrógeno líquido en sus modelos long-haul por ser éste un portador de energía que tiene una densidad energética en relación con el volumen mucho mayor que el hidrógeno gaseoso comprimido. Como resultado, los depósitos de un camión de pila de combustible que utiliza LH2 son mucho más pequeños y, debido a la reducida presión que tienen que soportar, son mucho más ligeros. De este modo, los camiones tienen más espacio de carga, así como una mayor payload o carga útil. Al mismo tiempo, se puede transportar más hidrógeno almacenado en el interior de sus dos depósitos, lo que aumenta considerablemente la autonomía de los vehículos. Las ventajas en temas de seguridad son obvias frente el hidrógeno gaseoso comprimido al estar casi totalmente descomprimido en su forma líquida.

En el siguiente vídeo se pueden observar las pruebas que se están realizando actualmente con los prototipos en carretera. Dichas pruebas se centran en la comprobación del funcionamiento continuado de todos los componentes en diferentes condiciones climáticas y de la carretera, así como en diferentes y diversas maniobras de conducción. Unas pruebas muy exigentes en las que se deberán cumplir los mismos requisitos de durabilidad que otros modelos de Daimler como el Mercedes-Benz Actros diésel convencional, los cuales recorren 1,2 millones de kilómetros en carretera durante un periodo de diez años y alcanzan un total de 25.000 horas de operación, según cifras de la propia Mercedes.

El grupo alemán MAN, junto la startup Cryomotive y la Universidad Técnica de München (TUM) planean desarrollar un prototipo de camión en la tecnología del cryogas.

Conclusiones

Como desde Synerhy muchas veces hemos explicado, hay sectores difícilmente electrificables donde el hidrógeno renovable supone una solución esencial para su descarbonización y además 100% sostenible. El transporte long-haul de mercancías por carreteras es uno de ellos. Las autonomías esperadas para los camiones de pila de combustible son el doble que para otras soluciones, los tiempos de recarga muy inferiores y no se penaliza tanto masa y volumen.

Para transporte de mediano tonelaje y repartos diarios regionales con kilometrajes diarios de unos 300-350 km, la solución de los camiones con almacenamiento de hidrógeno comprimido a 350 bar parece la mejor solución. Como hemos visto, la infraestructura de recarga y el precio es más económico que para las otras soluciones descritas.

Para camiones que transportan cargas mucho más pesadas y con rangos de kilometraje muy elevados, son dos las soluciones que el hidrógeno puede ofrecer, almacenamiento comprimido a 700 bar o el hidrógeno en su forma líquida (-252,8 °C). La primera es una solución que veremos desde finales de este año y principios de 2023 en la carretera de forma comercial. La perspectiva es excelente, pero el scaling up de infraestructura y vehículos resulta fundamental para hacerla económicamente viable en unos años. En un eje temporal del final de la década, la solución del hidrógeno líquido en camiones (la favorita del que escribe este artículo) puede suponer la gran disrupción en el sector del transporte pesado descarbonizado por las innumerables ventajas que ofrece.

Por último, destacar el acelerón del mercado chino en los últimos 3 años en el desarrollo de autobuses (coach) y camiones (CNHCT) impulsados por su gobierno que puede suponer la aparición de un nuevo player en todo lo relacionado con el hidrógeno y la electromovilidad.

Desde SynerHy ofrecemos un equipo multidisciplinar de profesionales preparados para hacer realidad todos los proyectos relacionados con la cadena de valor del hidrógeno en los que estés interesado. Contáctanos en info@synerhy.com

REFERENCIAS