Recorrido de una molécula de H2 desde una HRS hasta la pila de un FCEV

Con este pequeño estudio, el equipo de SynerHy quiere describir de una forma virtual el recorrido de una molécula de H2 desde su estado de compresión inicial de alta presión (HP, High Pressure) en su almacenamiento en una hidrogenera (HRS, Hidrogen Refueling Station), hasta su llegada totalmente descomprimida a la membrana polimérica en la pila de combustible del interior de cualquier vehículo propulsado por hidrógeno (FCEV, Fuel Cell Electric Vehicle).

Inicialmente, localizamos a la molécula en uno de los tanques de almacenamiento Tipo II de la HRS. Se encuentra comprimida a 900 bar de presión procedente del compresor hidráulico de pistones. La permanencia en este tipo de dispositivos de almacenamiento es escasa en el tiempo. Estos tanques Tipo II son metálicos (acero o aluminio) y muy pesados, sin costuras y reforzados con una capa extra de fibra de carbono o vidrio. Son capaces de alojar gases hasta la presión de 1.000 bar.

Pero ¿por qué se comprime a más de 900 bar si el vehículo se cargará a 700 bar en este caso? Para que la molécula pueda entrar en el depósito del vehículo tiene que estar siempre a mayor presión que él, eso es lo que le da impulso. Conforme las moléculas van abandonando el tanque de Tipo II hacia el vehículo, las que permanecen dentro pueden ocupar mayor volumen y en consecuencia el tanque de Tipo II de la HRS va perdiendo presión. Por lo tanto, es importante asegurar que la última molécula que entre en el depósito todavía disponga del impulso necesario. A este tipo de recarga se le denomina recarga en cascada.

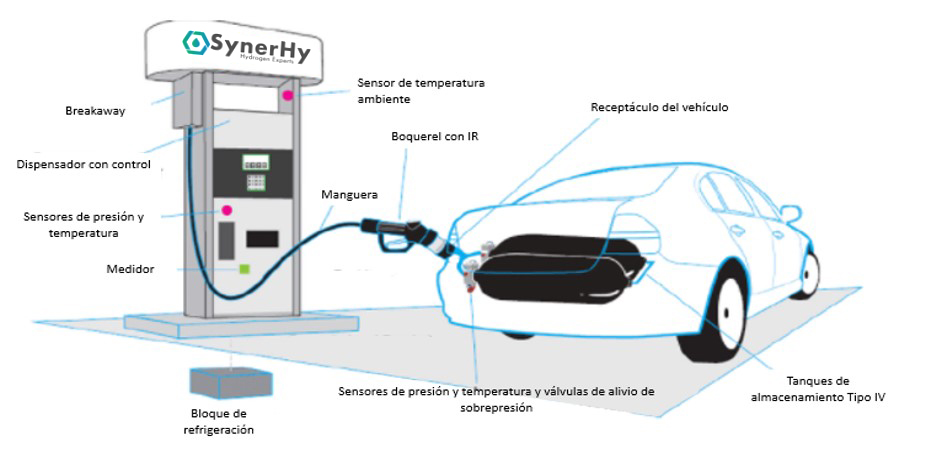

Figura 1. Principales componentes de una Hidrogenera

Cuando un usuario de una HRS descuelga el boquerel (Nozzle) del surtidor de H2 y este entra en contacto con el receptáculo (receptacle) o válvula de recepción del vehículo FCEV, es cuando las moléculas abandonan su estado estático a 900 bar y se inicia la recarga del FCEV.

La pregunta es ¿quién es el que organiza y dirige este primer viaje? Nos vamos a centrar en controller (controlador de flujo masico), y el sistema de comunicación (IR, Infra Red) entre la hidrogenera y el vehículo FCEV basado en un transmisor de luz infrarroja. Es el encargado del control remoto de las operaciones de reabastecimiento de hidrógeno en la HRS.

El Mass Flow Controller es el encargado de medir el flujo másico (en g/s) y la presión del H2 a su paso por el Nozzle hasta el tanque de almacenamiento en el interior del vehículo. Se encuentra integrado en el dispensador de la HRS. Antes de su paso por el dispensador, la molécula será enfriada a la temperatura de -40 °C, -30°C o -20°C en el sistema de Precooling para evitar posibles problemas de sobrecalentamiento de los tanques tipo IV en el interior del vehículo durante la operación de llenado o refueling. Además, se hace pasar el hidrógeno por un filtro para evitar impurezas antes de entrar en el vehículo y por una válvula denominada antirretorno o de retención (Check valve).

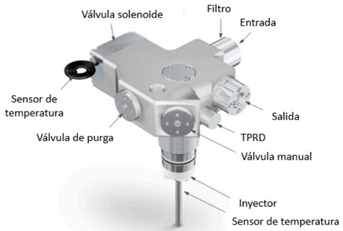

Figura 2. Medidor de flujo tipo Coriolis

El sistema de comunicación de infrarrojos intercambia la información relevante entre HRS y FCEV en relación con la temperatura y presión de suministro del hidrógeno y del tanque de almacenamiento en las operaciones de llenado del FCEV. Es importante que la estación disponga de IR, ya que hay vehículos que no permitirán recargar el vehículo al 100% si la comunicación no existe o está averiada. Al contrario que en los surtidores convencionales, que miden el volumen de combustible y tienen el corte por retroceso de vapores, una HRS necesita monitorizar estos parámetros para saber cuándo un tanque “está lleno».

Con nuestra molécula ya en el interior del vehículo, descomprimiéndose lentamente y a muy baja temperatura antes de llegar al tanque de almacenamiento tipo IV, es la válvula conocida como On Tank Valve (OTV) la encargada de controlar la entrada de hidrógeno en el tanque. Además, regula su posterior salida, y controla también la temperatura y presión a la que se realiza. Es una válvula que se encuentra enroscada y sellada en la entrada del dispositivo de almacenamiento.

Analicemos las partes y funciones de esta válvula tan importante:

Figura 3. On Tank Valve y principales componentes

La molécula pasa al interior del tanque a través de un filtro de entrada. Para el llenado, se utiliza un inyector que tiene adherido un sensor de temperatura que lo controla. (parte inferior de la imagen).

El llenado se dirige con un dispositivo electrónico de apertura y cierre, una válvula solenoide, (Solenoid valve) acoplada a un sensor de temperatura para evitar sobrecalentamientos en el tanque. En caso de sobrecalentamiento, se aborta temporalmente la operación de llenado para su mejor control.

Existe una serie de dispositivos de seguridad, manuales o electrónicos. Dispositivos de purga (Bleed valve) y de evacuación de presión y temperatura (TPRD). Hay que señalar que este dispositivo TPRD no es un dispositivo electrónico de control. Se activa cuando la temperatura del sistema alcanza un umbral (110 °C) que produce que un líquido incluido en una esfera de cristal estalla produciendo la evacuación del H2 del tanque de almacenamiento al exterior a través de un sistema de evacuación o venteo auxiliar. Este sistema es clave para evitar que se acumule hidrógeno a presión en el interior de los tanques en caso de incendio o choque, evitando la formación de una hipotética atmósfera explosiva que produzca una detonación en el entorno del FCEV.

Tenemos ya localizada la molécula en uno de los tanques Tipo IV a 700 bar de presión. El tipo de tanque no está escogido al azar: estos dispositivos de almacenamiento, a diferencia de los Tipo II, son muy ligeros, compuestos por una camisa interna (liner) de material plástico (polietileno) reforzados mediante un recubrimiento de fibra de carbono encintado con un patrón óptimo para soportar los esfuerzos del gas a alta presión y un último recubrimiento de fibra de vidrio. Se les conoce también como Composite Tanks y son los preferidos para depósitos de automoción de hidrógeno a presión. Nos encontramos ya al comienzo de la última etapa del recorrido de la molécula antes de encontrarse con otras moléculas de oxígeno y generar electricidad y agua en la membrana de la pila de combustible. Tenemos una gran cantidad de hidrógeno comprimido a 700 bar, pero ¿cómo conseguimos en tan poco volumen descomprimir al hidrógeno de 700 bar a menos de 1 bar? Esto se consigue a través de dos válvulas:

Regulador de presión (Pressure Regulator PR): Al igual que la válvula OTV tiene puerto de entrada a presión elevada (HP) y una salida de baja presión (14-17 bar). Este punto es crucial ya que las membranas de las pilas de combustible son extremadamente sensibles a la sobrepresión y las impurezas, con lo que es necesario asegurar las cualidades óptimas del hidrógeno que entra con los siguientes elementos: filtro de impurezas de entrada, sensores de alta y baja presión, y dispositivos de evacuación por sobrepresión (PRD) y exceso de flujo.

La última etapa del camino de la molécula, ya a una baja presión (LP), es la llegada al inyector o regulador de baja presión adherido a la pila de combustible. La presión de entrada es ligeramente por encima de 14 bar y un flujo de inyección de 3 g/s. La presión de salida es menor a 1 bar. En función de la cantidad de H2 que se recircula de la pila, se inyectará más o menos hidrógeno. Consta de un dispositivo electrónico de inyección en función de la cantidad de hidrógeno necesaria en la membrana. En caso de que la pila de combustible no tenga inyector, será necesario un segundo regulador de presión que reduzca la presión por debajo de un bar. Lo habitual es que las pilas de combustible comerciales trabajen en el rango de los 0,3 – 0,6 barg.

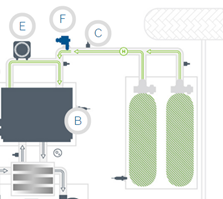

Figura 4. Esquema simplificado de un powertrain de un vehículo a pila de combustible

En la imagen se adjunta en verde el recorrido del H2 desde el tanque hasta la pila. Se observan los OTV en la parte superior de los tanques, el regulador de presión (C) y el inyector (F).

La recirculación de H2 en la zona anódica se realiza mediante una pequeña bomba de recirculación (E). Para un correcto funcionamiento de la pila de combustible, tanto el aire como el hidrógeno que se alimenta debe ir humidificado para maximizar la conductividad de la membrana y por lo tanto el rendimiento de la pila de combustible.

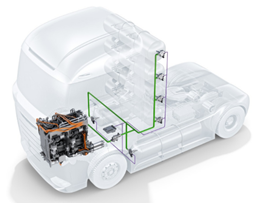

Para terminar, se muestra en la imagen el esquema del recorrido descrito en el interior de un camión de 6 tanques de 700 bar de presión de almacenamiento. Todos estos componentes que se encuentran en las HRS y los vehículos, van conectados mediante tuberías de acero inoxidable 316L y racores del mismo material. Tanto las tuberías como los racores han de estar preparados para resistir las presiones de trabajo y demostrar su resistencia y compatibilidad fisicoquímica con el hidrógeno a estas presiones. Existe una normativa específica que deben cumplir, pero fundamentalmente se someten a ciclos de presurización y despresurización a temperaturas de entre -40 y 85°C.

Figura 5. Disposición de los componentes en un camión

En definitiva, el uso del hidrógeno comprimido como combustible en vehículos de pila de combustible requiere de una serie de instrumentación que permita regular un flujo de hidrógeno en un rango de temperaturas y presiones que garanticen la seguridad y la trazabilidad del proceso de carga.

REFERENCIAS